汽车内外饰件3D激光镭雕剥漆打透光工艺与传统工艺对比分析

在汽车内外饰制造领域,其透光效果直接影响产品的美观性和功能性。传统工艺如丝网印刷、喷涂、化学蚀刻等曾长期占据主导地位,但随着激光镭雕技术的成熟,其在高精度、环保性和效率方面的优势逐渐凸显。下面将从工艺原理、生产效率、成本控制、环保性及效果表现五个维度,对比传统工艺与激光镭雕工艺的差异,并重点阐述激光镭雕技术的核心优势。

一、工艺原理对比

丝网印刷/喷涂:通过物理遮挡或喷涂不透光油墨形成图案,透光部分需预留或后期处理,工序复杂且精度有限。

化学蚀刻:利用腐蚀性药剂剥除表层油漆,污染大且对材料均匀性要求高,易导致边缘毛刺。

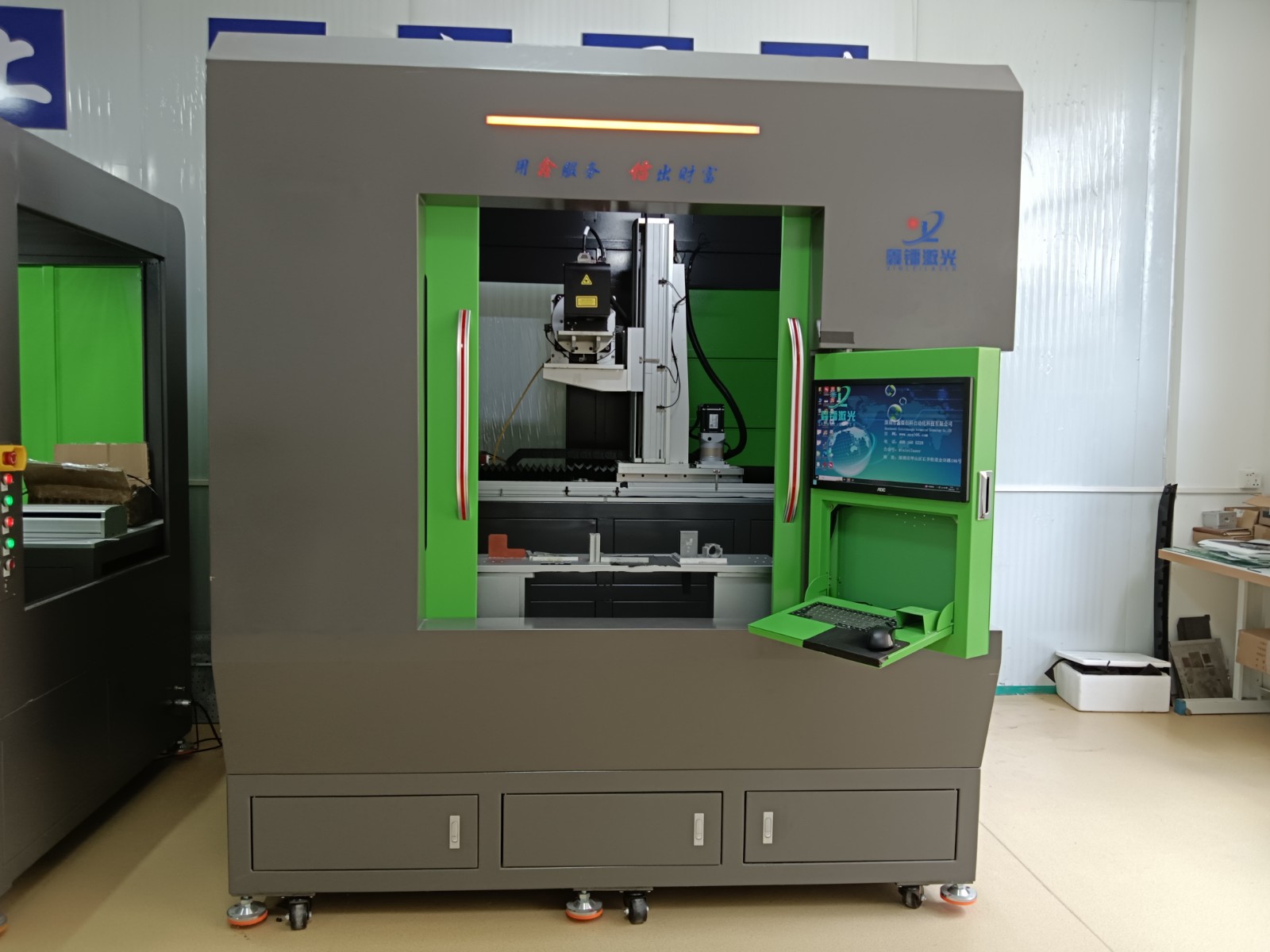

激光镭雕工艺:采用高能激光束精准剥除表层漆膜,通过计算机控制路径实现微米级加工,无需接触工件,可适应复杂3D曲面,一次成型透光与非透光区域。

二、生产效率与精度

传统工艺:依赖模具或掩膜,换产调试耗时(通常需2-4小时),且多道工序(如烘干、掩膜对齐)导致整体周期长。例如,丝网印刷需单独制版,良品率受人工影响显著。

激光镭雕:

无模具损耗:数字化编程可直接切换不同图案,换产时间缩短至分钟级。

高速加工:激光扫描速度可达10-20m/s,单件加工时间比传统工艺减少50%以上。

超高精度:最小线宽可达0.05mm,重复定位精度±0.01mm。

三、成本控制优势

传统工艺的隐性成本较高:

模具费用:丝印网版或蚀刻掩膜单次成本约500-2000元,且寿命有限。

返工率:人工喷涂不均匀或蚀刻过度导致废品率可达5%-10%。

激光镭雕的边际成本极低:

设备一次性投入:虽初期设备价格较高,但无耗材费用,长期使用成本下降60%以上。

近乎零废品:自动化加工良品率超99.5%,尤其适合高附加值车型。

四、环保与安全性

传统工艺痛点:化学蚀刻产生废酸、重金属污泥,喷涂释放VOCs,需额外投入废气废水处理设备。

激光镭雕突破:

零污染:干式加工无化学试剂,剥漆产生的微量粉尘可通过集尘系统过滤。

能耗低:单件能耗仅为传统工艺的1/3,符合汽车行业绿色制造趋势。

五、视觉效果和功能性

激光镭雕在视觉效果和功能性上实现质的提升:

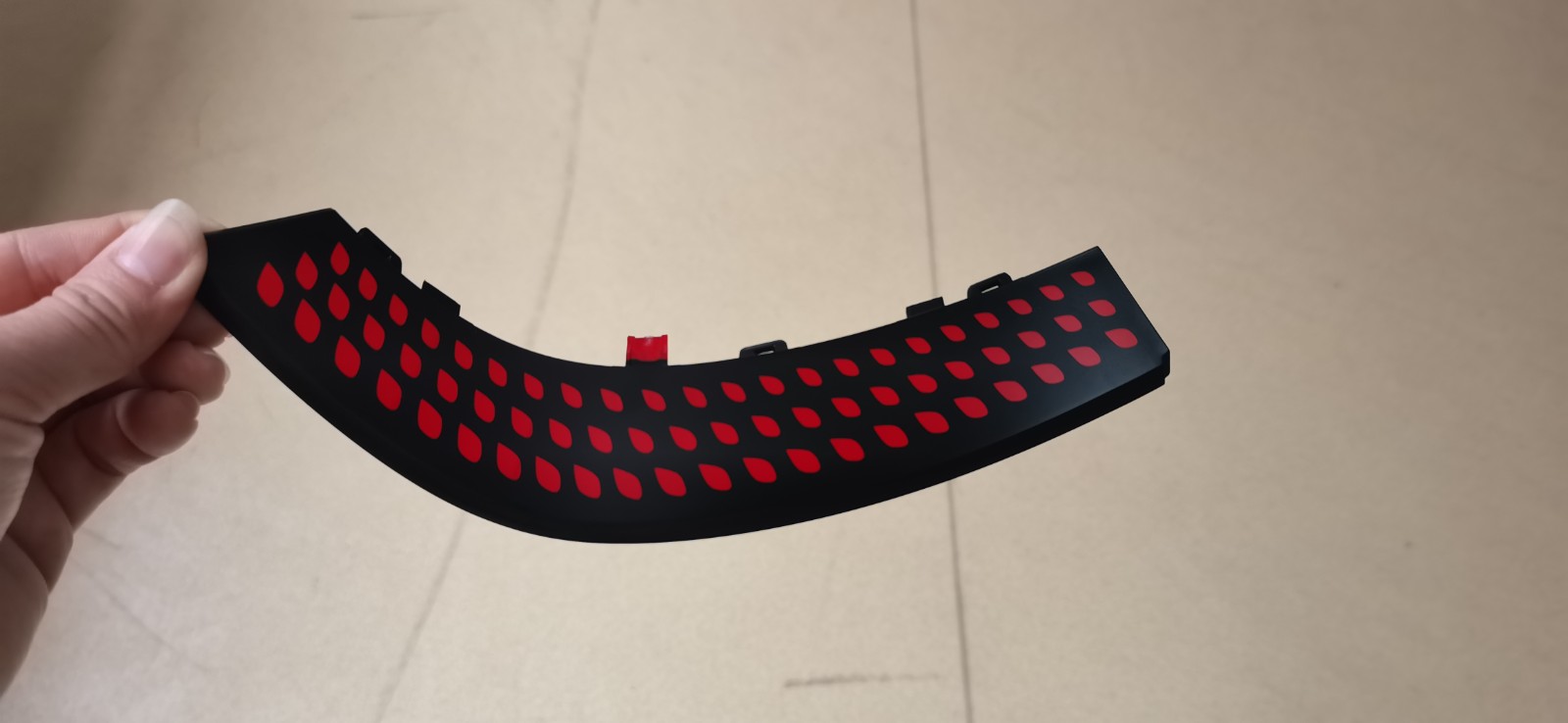

3D曲面适应性:传统工艺难以在异形件上保持均匀性,而激光可随曲面动态调焦,确保转角处透光一致。

多层透光设计:通过控制激光能量分层剥漆,实现半透、全透、渐变等效果。

耐久性:激光剥漆后基材无损伤,耐磨性优于油墨印刷,长期使用无脱落风险。

激光镭雕工艺的不可替代性

激光镭雕技术以“高精度、高效率、高柔性”为核心,解决了传统工艺在环保、复杂设计、成本控制等方面的瓶颈。随着新能源汽车对内饰个性化需求的增长,激光镭雕将成为汽车内外饰件的主流工艺,并为智能表面提供更多创新可能。

- 上一篇: 已经是第一条

- 下一篇: 紫外激光打标机能在玻璃上刻字吗